Как и для чего определять остаточный ресурс холодильного масла?

Конструкция современных компрессоров для систем кондиционирования воздуха и холодильной промышленности варьируется от производителя к производителю. Тем не менее, все они имеют одну важную характеристику: они требуют высокоспециализированного типа смазочного масла, чтобы обеспечить длительную и бесперебойную работу оборудования.

Типы хладоновых масел

Являются важным компонентом холодильных систем, включая чиллеры и кондиционеры. Они выполняют следующие функции:

- Смазка: смазывают движущиеся части компрессора, уменьшая трение и износ.

- Охлаждение: помогают отводить тепло от движущихся частей компрессора.

- Герметизация: уплотняют зазоры между движущимися частями, предотвращая утечку хладагента.

- Удаление загрязнений: уносят продукты износа и загрязнения из зоны трения.

Выбор правильного типа имеет решающее значение для эффективной и надежной работы холодильной системы. Разные типы масел совместимы с разными типами хладагентов и имеют разные характеристики, влияющие на производительность и срок службы компрессора.

Основные типы хладоновых масел:

Минеральные масла (Mineral Oils)

- Состав: производятся из нефти путем перегонки и очистки.

- Применение: использовались в старых холодильных системах с хладагентами, такими как R12, R22 и аммиак (NH3).

- Преимущества: относительно недорогие.

- Недостатки: несовместимы с новыми экологически чистыми хладагентами (HFC, HFO), плохо смешиваются с некоторыми хладагентами, высокая температура застывания.

Алкилбензольные масла (Alkylbenzene Oils, AB)

- Состав: синтетика на основе алкилбензола.

- Применение: используются в системах с R22 и R12, а также в системах, где требуется хорошая растворимость с хладагентом.

- Преимущества: хорошая растворимость с хладагентами, хорошая термическая стабильность.

- Недостатки: относительно высокая цена.

Полиолэфирные масла (Polyolester Oils, POE)

- Состав: синтетика на основе сложных полиэфиров.

- Применение: наиболее распространенный тип для новых холодильных систем с HFC-хладагентами (R134a, R404A, R407C, R410A, R507).

- Преимущества: отличная совместимость с HFC-хладагентами, высокая термическая и химическая стабильность, хорошие смазывающие свойства.

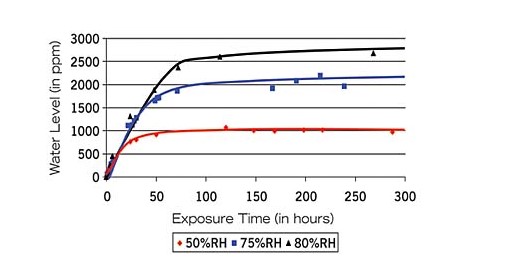

- Недостатки: гигроскопичны (поглощают влагу), требуют специальной процедуры обращения и хранения.

Полиалкиленгликолевые масла (Polyalkylene Glycol Oils, PAG)

- Состав: синтетика на основе полиалкиленгликоля.

- Применение: в основном используются в автомобильных кондиционерах с хладагентом R134a.

- Преимущества: хорошая смазывающая способность, низкая температура застывания.

- Недостатки: несовместимы с некоторыми материалами (например, натуральным каучуком), гигроскопичны.

Поливинилэфирные масла (Polyvinyl Ether Oils, PVE)

- Состав: синтетика на основе поливинилэфира.

- Применение: используются в системах с HFC-хладагентами и в системах, где требуется высокая стабильность и долговечность масла.

- Преимущества: отличная химическая и термическая стабильность, хорошая совместимость с HFC-хладагентами, устойчивы к влаге.

- Недостатки: относительно высокая цена.

Важные факторы при выборе холодильного масла

- Совместимость с хладагентом: главный критерий выбора. Использование несовместимого масла может привести к серьезным проблемам в системе.

- Вязкость: вязкость должна соответствовать требованиям компрессора.

- Температура застывания: должна быть достаточно низкой, чтобы масло оставалось текучим при самых низких температурах в системе.

- Термическая и химическая стабильность: должно быть устойчивым к высоким температурам и химическим реакциям с хладагентом и материалами системы.

- Гигроскопичность: следует выбирать масла с низкой гигроскопичностью или принимать меры для защиты масла от влаги.

- Производитель и качество: известность и надежность производителей гарантирует качество и соответствие требованиям.

Требования к холодильным маслам

1. Термическая стабильность холодильного масла

Это способность масла сохранять свои физические и химические свойства при высоких температурах, возникающих в процессе работы холодильной системы. Это критически важный параметр, определяющий долговечность и эффективность работы всей системы охлаждения.

Почему термическая стабильность важна?

В процессе работы холодильного оборудования масло подвергается воздействию высоких температур, особенно в компрессоре, где происходят процессы сжатия хладагента. Высокие температуры могут вызывать:

- Разложение: масло может разлагаться на более легкие компоненты, теряя свои смазывающие свойства и образуя отложения (шлам, нагар).

- Окисление: масло может взаимодействовать с кислородом, приводя к образованию кислот, которые вызывают коррозию и повреждение компонентов системы.

- Изменение вязкости: температура может влиять на вязкость, что может ухудшить смазку и теплоотвод.

- Образование отложений: продукты разложения и окисления могут образовывать отложения на поверхности теплообменников и других компонентов, снижая их эффективность.

Последствия недостаточной термической стабильности

- Снижение эффективности компрессора: отложения и износ деталей компрессора приводят к снижению его производительности.

- Засорение капиллярных трубок и расширительных вентилей: отложения могут засорять узкие каналы, нарушая циркуляцию хладагента.

- Перегрев компрессора: ухудшение смазки и теплоотвода может привести к перегреву компрессора и его выходу из строя.

- Образование кислот и коррозия: кислоты, образующиеся в результате окисления масла, могут вызывать коррозию металлических деталей системы.

- Сокращение срока службы системы: все вышеперечисленные факторы в совокупности приводят к сокращению срока службы холодильной системы.

Факторы, влияющие на термическую стабильность

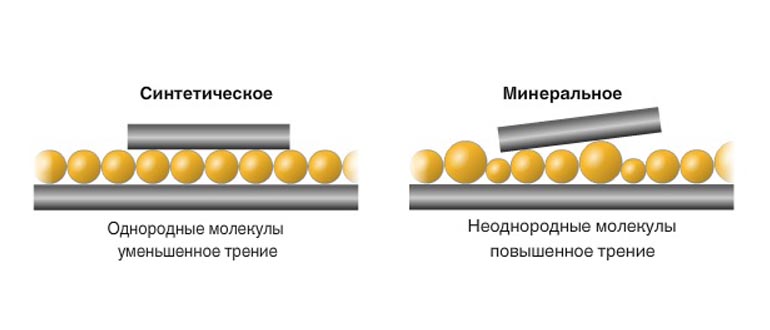

- Тип: синтетические масла (POE, PAG, PVE) обычно обладают более высокой термической стабильностью, чем минеральные.

- Качество: высококачественные масла проходят более тщательную очистку и содержат специальные присадки, повышающие их термическую стабильность.

- Тип хладагента: некоторые хладагенты могут оказывать негативное влияние на термическую стабильность масла.

- Температура в системе: чем выше температура, тем быстрее происходит разложение и окисление масла.

- Наличие влаги и загрязнений: влага и загрязнения могут ускорить процессы разложения и окисления.

- Материалы системы: некоторые материалы, используемые в холодильной системе, могут катализировать процессы разложения и окисления масла.

Как обеспечить термическую стабильность холодильного масла

- Проведение анализа: регулярно проводите анализ масла для контроля его состояния и выявления признаков разложения или окисления.

- Выбор правильного типа: выбирайте масло, рекомендованное производителем оборудования и совместимое с используемым хладагентом.

- Использование высококачественных расходных материалов: отдавайте предпочтение маслам от известных и надежных производителей.

- Регулярная замена: заменяйте масло в соответствии с рекомендациями производителя оборудования.

- Поддержание системы в чистоте: следите за тем, чтобы в системе не было влаги и загрязнений.

- Контроль температуры: следите за тем, чтобы температура в системе не превышала допустимые значения.

2. Химическая стабильность компрессорного масла

Это его способность сохранять свои первоначальные свойства и структуру при взаимодействии с различными компонентами холодильной системы, включая хладагент, конструкционные материалы (металлы, полимеры, эластомеры) и другие вещества, которые могут присутствовать в системе. Эта характеристика критически важна для обеспечения надежной и долговечной работы холодильной установки.

Почему химическая стабильность важна?

В процессе эксплуатации холодильной системы масло подвергается воздействию различных факторов, которые могут негативно влиять на его химическую стабильность:

- Взаимодействие с хладагентом: различные типы хладагентов могут вступать в химические реакции с маслом, приводя к его разложению, образованию кислот, полимеризации и другим нежелательным процессам.

- Контакт с металлами: металлы, используемые в конструкции холодильной системы (например, медь, алюминий, сталь), могут выступать в качестве катализаторов химических реакций, ускоряя разложение масла.

- Воздействие влаги и кислорода: влага и кислород, попадающие в систему, могут способствовать окислению масла и образованию коррозионно-активных веществ.

- Высокие температуры: высокие температуры ускоряют химические реакции, приводя к разложению масла и образованию отложений.

Последствия недостаточной химической стабильности

- Разложение: масло может разлагаться на более простые компоненты, теряя свои смазывающие свойства и образуя отложения (шлам, нагар).

- Образование кислот: разложение масла может приводить к образованию органических кислот, которые вызывают коррозию металлических деталей системы.

- Загрязнение системы: продукты разложения масла и коррозии могут загрязнять систему, снижая эффективность теплообмена и засоряя капиллярные трубки и фильтры.

- Повреждение компрессора: коррозия и износ деталей компрессора приводят к снижению его производительности и преждевременному выходу из строя.

- Снижение эффективности теплообмена: отложения на поверхности теплообменников снижают эффективность теплопередачи.

- Утечка хладагента: коррозия и разрушение уплотнительных материалов могут приводить к утечке хладагента.

Факторы, влияющие на химическую стабильность

- Тип: синтетические масла (POE, PAG, PVE) обычно обладают более высокой химической стабильностью.

- Качество: высококачественные масла проходят более тщательную очистку и содержат специальные присадки, повышающие их химическую стабильность.

- Тип хладагента: разные типы хладагентов имеют разную химическую активность и по-разному взаимодействуют с маслом.

- Материалы системы: конструкционные материалы системы могут оказывать влияние на химическую стабильность масла.

- Наличие влаги и кислорода: влага и кислород ускоряют химические реакции, приводящие к разложению масла.

- Температура в системе: высокие температуры ускоряют химические реакции.

Как обеспечить химическую стабильность холодильного масла

- Использование совместимых материалов: при ремонте и обслуживании системы используйте только совместимые материалы.

- Выбор правильного типа: выбирайте масло, рекомендованное производителем оборудования и совместимое с используемым хладагентом.

- Тщательная вакуумация системы: перед заправкой системы хладагентом необходимо тщательно вакуумировать систему, чтобы удалить влагу и воздух.

- Предотвращение попадания влаги: используйте фильтры-осушители для удаления влаги из системы.

- Регулярная замена: заменяйте масло в соответствии с рекомендациями производителя оборудования.

- Контроль состояния: регулярно проводите анализ масла для контроля его состояния и выявления признаков разложения или загрязнения.

3. Растворимость хладагента/масла

Смеси хладагента и масла могут быть (частично) растворимыми или нерастворимыми. Полная растворимость облегчает смазку, но может привести к значительным падениям вязкости в компрессоре, что увеличивает трение и износ.

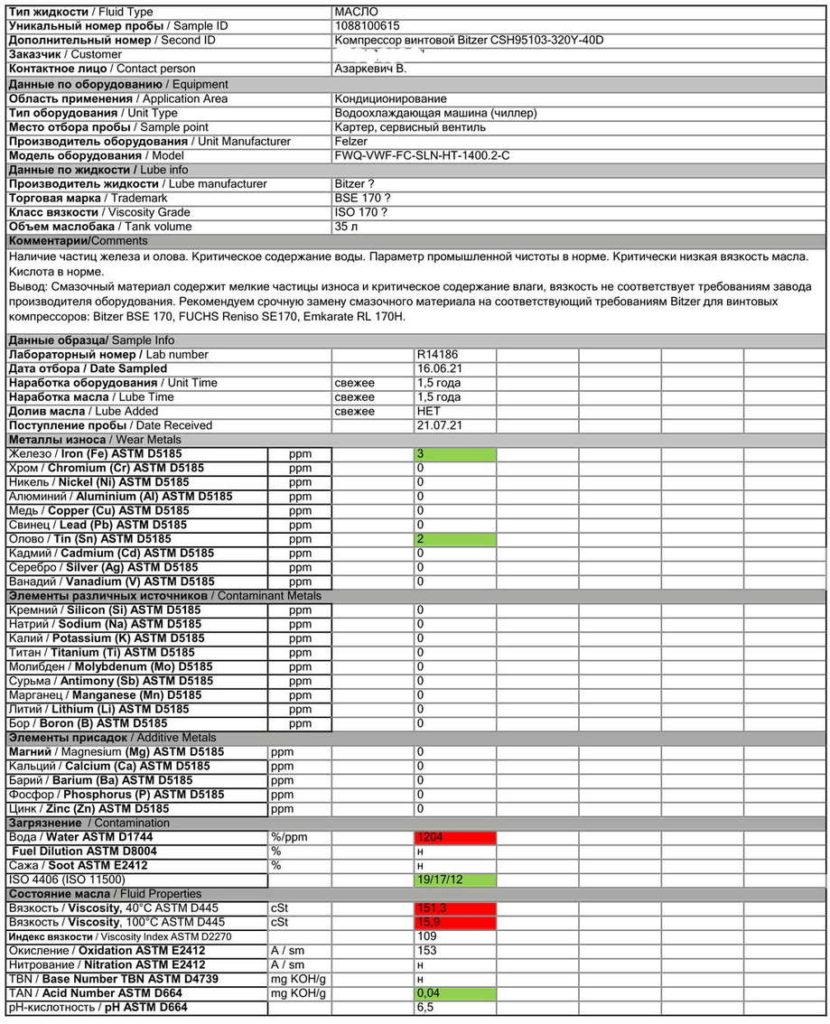

Лабораторный анализ холодильного масла

Лабораторный анализ холодильного масла — это ценный инструмент для поддержания надежной и эффективной работы холодильной системы. Он предоставляет информацию о состоянии масла, а также косвенно о состоянии самой системы, позволяя выявлять проблемы на ранней стадии и предотвращать серьезные поломки.

Основные причины для проведения лабораторного анализа холодильного масла

Оценка состояния масла:

- Определение кислотного числа (Acid Number, AN): показывает уровень кислотности. Повышенное кислотное число свидетельствует о разложении масла и образовании кислот, вызывающих коррозию.

- Определение вязкости: изменение вязкости масла указывает на его разложение, загрязнение или смешивание с другими жидкостями.

- Определение содержания влаги: повышенное содержание влаги может привести к коррозии, образованию льда и другим проблемам.

- Определение содержания механических примесей: наличие металлических частиц и других загрязнений свидетельствует об износе деталей компрессора и загрязнении системы.

- Определение содержания хладагента: избыточное содержание хладагента в масле может указывать на проблемы с разделением масла и хладагента.

Диагностика состояния оборудования:

- Выявление признаков износа компрессора: анализ масла может выявить наличие металлических частиц, свидетельствующих об износе деталей компрессора (подшипников, поршней, цилиндров).

- Определение утечек хладагента: анализ масла может выявить наличие несовместимых с маслом веществ, попадающих в систему в результате утечек.

- Выявление проблем с теплообменниками: анализ масла может выявить наличие отложений, снижающих эффективность теплообмена.

Определение оптимального срока замены масла:

Анализ масла позволяет определить, когда масло исчерпало свой ресурс и требует замены. Это позволяет избежать замены слишком рано (что экономически невыгодно) или слишком поздно (что может привести к повреждению оборудования).

- Контроль качества:

- Анализ нового масла позволяет убедиться в его соответствии спецификациям производителя и отсутствии загрязнений.

- Предотвращение дорогостоящих поломок:

- Раннее выявление проблем позволяет принять меры для их устранения до того, как они приведут к серьезным поломкам, требующим дорогостоящего ремонта или замены оборудования.

- Оптимизация работы системы:

- Регулярный анализ масла позволяет поддерживать систему в оптимальном состоянии, обеспечивая максимальную эффективность и снижая энергопотребление.

Когда следует проводить анализ холодильного масла

- Регулярно, в соответствии с рекомендациями производителя оборудования. Обычно рекомендуется проводить анализ масла не реже одного раза в год.

- После ремонта компрессора или других важных компонентов системы.

- При возникновении подозрений на проблемы в системе (например, снижение производительности, повышенный шум, утечки хладагента).

- При переходе на другой тип хладагента.

- При покупке нового оборудования (для контроля качества масла).

Элементный состав масла (наличие посторонних примесей в холодильном масле)

Холодильное масло играет критически важную роль в работе холодильной системы, обеспечивая смазку движущихся частей компрессора, отвод тепла и уплотнение. Анализ элементарного состава очень важен в контроле качества масел, а также степени износа самого масла и деталей холодильного компрессора. При износе деталей компрессора в масло попадает железо, медь, алюминий, хром, олово, серебро, кремний и др. Поэтому контроль его элементного состава и наличия посторонних примесей имеет первостепенное значение для обеспечения долговечности и надежной работы системы.

1. Элементный состав “чистого” холодильного масла

- Основа: основу холодильного масла составляет углеводородное соединение (C, H). Тип углеводородного соединения (минеральное, синтетическое) определяет специфические свойства масла, такие как вязкость, термостабильность и совместимость с хладагентом.

- Добавки (присадки): добавляются различные присадки, улучшающие его характеристики. Эти присадки могут содержать следующие элементы:

- Антиокислители: замедляют окисление при высоких температурах (например, азот (N), сера (S)).

- Противоизносные присадки: снижают износ трущихся поверхностей (например, фосфор (P), цинк (Zn)).

- Деэмульгаторы: способствуют отделению воды от масла.

- Пеногасители: предотвращают образование пены.

- Ингибиторы коррозии: защищают металлические детали от коррозии.

2. Посторонние примеси в холодильном масле

Наличие посторонних примесей в холодильном масле свидетельствует о проблемах в системе и может привести к серьезным последствиям, таким как:

- Снижение смазывающих свойств масла

- Засорение компонентов системы (например, капиллярной трубки, фильтров)

- Повышенный износ компрессора

- Ухудшение теплообмена

- Коррозия

- Выход системы из строя

Основные типы посторонних примесей и их источники:

- Металлическая стружка (Fe, Cu, Al и др.): образуется в результате износа компрессора, подшипников и других движущихся частей. Указывает на интенсивный износ.

- Окислы металлов: образуются в результате окисления металлических компонентов системы при высоких температурах.

- Вода (H₂O): попадает в систему через негерметичные соединения, из атмосферы при обслуживании. Вода может вызывать коррозию, образование кислоты и шлама.

- Кислота (H+): образуется в результате разложения масла и хладагента, особенно в присутствии воды. Кислота вызывает коррозию и повреждает обмотки электродвигателя компрессора.

- Шлам (осадок): смесь продуктов разложения масла, хладагента, воды и металлических частиц. Засоряет систему и ухудшает теплообмен.

- Хладагент: чрезмерное количество хладагента в масле может снизить его вязкость и ухудшить смазывающие свойства.

- Воздух (N₂, O₂ и др.): попадает в систему при некачественной вакуумации. Увеличивает давление конденсации, снижает холодопроизводительность и может вызвать окисление масла.

- Продукты разложения хладагента: некоторые хладагенты при высоких температурах могут разлагаться, образуя кислоты и другие вредные вещества.

- Материалы уплотнений (полимеры, резина): могут попадать в масло при разрушении уплотнений.

- Пыль и грязь: попадают в систему при небрежном обслуживании.

Как правильно выполнить забор проб холодильного масла для лабораторного анализа

Правильный забор проб холодильного масла для лабораторного анализа критически важен для получения достоверных результатов и точной оценки состояния системы. Неправильный забор может привести к загрязнению пробы, искажению результатов и, как следствие, к неправильной диагностике и необоснованным действиям.

Вот пошаговая инструкция по правильному забору проб:

Подготовка к забору проб холодильного масла

- Оборудование:

- Специальная пробоотборная емкость: используйте чистую, сухую и герметичную емкость из стекла или пластика, предназначенную для отбора проб масла. Емкость должна быть химически инертной к холодильному маслу и хладагенту. Новые емкости предпочтительнее. Если используете повторно, убедитесь в ее тщательной очистке и отсутствии остатков других веществ.

- Пробоотборный шланг: используйте чистый, сухой шланг из материала, совместимого с холодильным маслом и хладагентом (например, PTFE или нейлон). Длина шланга должна быть достаточной для удобного забора пробы.

- Клапан Шредера или специальный адаптер: необходим для подключения пробоотборного шланга к порту отбора проб на холодильной системе.

- Защитные перчатки: используйте нитриловые или другие химически стойкие перчатки, чтобы избежать загрязнения пробы и контакта с маслом.

- Защитные очки: для защиты глаз от брызг масла или хладагента.

- Чистая ткань или салфетки: для протирки оборудования и удаления возможных загрязнений.

- Маркер: для маркировки пробы.

- Журнал регистрации: для записи информации о пробе (дата, время, место отбора, тип оборудования, тип масла и хладагента, показания манометров, температура и т.д.).

- Чистота: тщательно вымойте и высушите все инструменты и оборудование, которые будут контактировать с маслом. Используйте растворитель, совместимый с маслом, если необходимо. Избегайте использования мыла, так как его остатки могут повлиять на результаты анализа.

- Информация: соберите максимально полную информацию о системе, включая тип оборудования, тип масла и хладагента, время работы, историю обслуживания и любые недавние проблемы.

Выбор места отбора пробы

- Предпочтительные места:

- Маслоотделитель: если система оборудована маслоотделителем, это идеальное место для отбора пробы, так как масло здесь наиболее чистое и представительное.

- Смотровое стекло: если есть смотровое стекло на линии возврата масла, можно отобрать пробу непосредственно из него.

- Запорный клапан на линии возврата масла: если нет маслоотделителя или смотрового стекла, используйте запорный клапан на линии возврата масла (если он есть).

- Нижняя часть картера компрессора: это менее предпочтительный вариант, так как в нижней части картера обычно скапливается осадок и загрязнения. Если приходится отбирать пробу отсюда, будьте особенно осторожны, чтобы не забрать осадок.

- Избегайте:

- Мертвые участки трубопровода: в таких местах масло может застаиваться и не быть представительным для всей системы.

- Порты, расположенные слишком близко к компрессору: в этих местах масло может быть сильно нагретым и содержать больше хладагента.

- Загрязненные участки системы: избегайте отбора проб из мест, где очевидны утечки масла или другие загрязнения.

Процесс отбора пробы

- Подготовка порта: тщательно очистите порт отбора пробы чистой тканью. Если есть грязь или ржавчина, используйте металлическую щетку.

- Подключение шланга: подсоедините пробоотборный шланг к порту отбора пробы, используя клапан Шредера или специальный адаптер. Убедитесь в надежности соединения, чтобы избежать утечек.

- Продувка шланга: небольшое количество масла и хладагента следует сбросить в ветошь для удаления загрязнений из шланга.

- Отбор пробы: медленно откройте клапан, чтобы масло начало поступать в пробоотборную емкость. Не заполняйте емкость полностью, оставьте немного свободного пространства для расширения масла. Рекомендуемый объем пробы обычно составляет 50-100 мл, но уточните требования лаборатории.

- Закрытие клапана: после заполнения емкости плотно закройте клапан отбора пробы.

- Отсоединение шланга: осторожно отсоедините шланг от порта. Протрите порт чистой тканью.

- Герметизация емкости: убедитесь, что пробоотборная емкость плотно закрыта и герметична. При необходимости используйте тефлоновую ленту или другое уплотнительное средство.

Маркировка и документация

- Маркировка: немедленно наклейте на емкость этикетку с полной информацией о пробе:

- дата и время отбора

- место отбора (название установки, номер оборудования)

- тип оборудования

- тип масла

- тип хладагента

- имя лица, отобравшего проб

- любая дополнительная информация, которая может быть полезна для лаборатории

- Сопроводительная документация: заполните сопроводительную документацию для лаборатории, указав всю необходимую информацию о пробе и системе. Это поможет лаборатории правильно интерпретировать результаты анализа.

Транспортировка проб холодильного масла

- Упаковка: убедитесь, что пробоотборная емкость надежно упакована, чтобы избежать повреждений во время транспортировки.

- Транспортировка: отправьте пробу в лабораторию как можно скорее, чтобы минимизировать время хранения. Соблюдайте условия транспортировки, рекомендованные лабораторией (температура, защита от солнечного света и т.д.).

Дополнительные советы:

- Обратитесь к руководству по эксплуатации оборудования: в руководстве может быть указана конкретная процедура отбора проб для данной модели оборудования.

- Проконсультируйтесь с лабораторией: уточните у лаборатории их требования к объему пробы, типу емкости и условиям транспортировки.

- Безопасность: будьте осторожны при работе с холодильными системами, так как они находятся под давлением и могут содержать опасные хладагенты. Используйте соответствующие средства защиты и соблюдайте правила техники безопасности.

- Повторяемость: для отслеживания изменений в состоянии масла рекомендуется проводить отбор проб регулярно, в одних и тех же точках и с использованием одной и той же процедуры.

Пример лабораторного анализа холодильного масла

В данной статье мы рассмотрели ключевые аспекты элементного состава масла, источники и последствия загрязнений, а также методы отбора проб для анализа. Мониторинг состояния холодильного масла с помощью лабораторных исследований позволяет выявлять проблемы на ранних стадиях, когда они еще не привели к серьезным повреждениям.

Инвестиции в плановое обслуживание и анализ холодильного масла окупаются многократно за счет снижения рисков внезапных поломок, продления срока службы оборудования и повышения его энергоэффективности. В конечном итоге, грамотный подход к обслуживанию холодильного масла – это вклад в стабильную и прибыльную работу вашего бизнеса.

- Гидравлическая балансировка контуров системы холодоснабжения

- Ремонт винтовых и центробежных компрессоров в Краснодарском крае

- Профессиональная диагностика систем вентиляции

- Ремонт и наладка чиллеров TRANE, CARRIER, McQuay, Daikin, RHOSS, CLINT и других брендов

- Диагностика неисправностей чиллеров: типичные поломки, методы диагностики, инструменты